1│前言

目前,绝对式光栅编码器广泛应用于工业机器人领域。在市场需求的推动下,随着国内机器人控制技术的提高,工业机器人朝着高精度、高速度、高动态响应、多自由度方向和智能化发展。控制系统将更加依赖对整个运动系统运行状态的监控,需要多个光栅编码器来监测电机系统的运动数据。以往伺服系统与光栅编码器普遍采用的点对点通信,由于布线繁多、数据同步性差,逐渐成为机器人结构减重、控制优化的绕不开的问题。

我司某客户在设计机器人驱动控制系统时,受限于以下问题,只能允许一组光栅编码器接口:

1、主控系统采用单控制器控制两个独立伺服电机,要求两个运动系统严格同步;

2、机器人内部布线空间十分有限,这种情况下仍需兼顾降低结构惯量、控制总体成本、提高抗干扰能力和方便安装维护等多个需求;

3、过长的走线增加线延时,不利于对机器人运动的控制。针对以上问题,我司向客户提供了BiSS-C绝对式光栅编码器级联解决方案,采用单一光栅编码器接口,对两个伺服系统光栅编码器数据高速同步读取,且布线简单方便,不增加线延时,成功解决了客户的难题,帮助客户走向成功。

2│BiSS-C绝对式级联光栅编码器组网方式

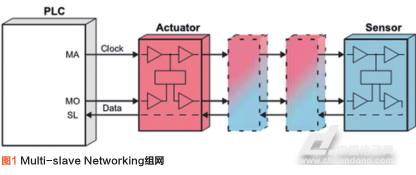

图1是BiSS-C绝对式级联光栅编码器,采用级联方式进行组网,称为Multi-slaveNetworking。Master(后续电子设备,主控模块)在一个周期可以内完成与多个Slave(光栅编码器)之间的通信。所有的设备按照菊花链首尾连接,每个Slave有两个端口,分别用于接收前端信号和向后端发送信号。这是一种类似流水线的工作方式,每个Slave接收上一个Slave的数据放在自己的发送队列队尾,同时将自身的数据优先发出。整个通信由Master发出的时钟信号进行同步。Master通过MO信号将Actuator数据串行地移入到每个Slave,同时通过SL信号依次接收每个Slave的数据。

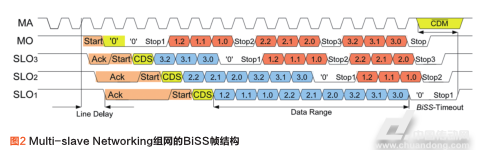

图2描绘了Multi-slaveNetworking组网的BiSS通信帧,对于每一个Slave而言,不但要发送自己的数据,而且要接收并转发前一个Slave发过来的数据。以Slave3为例,在收到第二个MA上升沿后,其输出SLO3拉低,响应MA,此位应答(ACK)阶段;经过时间T(光栅编码器数据准备时间),SLO3拉高,表示输出数据(Start);一个MA周期后开始发送数据。在发送数据过程中,接收MA输出的数据(MAO)。SLO3先发自身采样到的数据,然后转发收到的MAO值,直到MA不再输出时钟。

3│BiSS-C光栅编码器2级级联结构

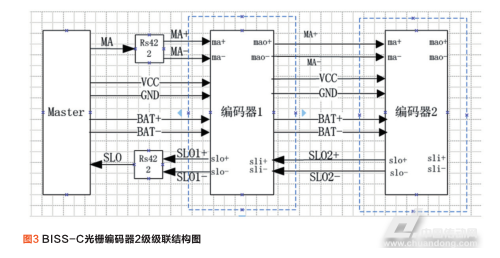

客户提出是应用场景是在不改变原来驱动控制系统硬件系统和架构前提下,新增一个或多个光栅编码器对系统参数进行采集。针对客户的需求,我司提出了两个光栅编码器级联架构的解决方案。具体结构如图3所示。

图3中Master是驱动控制系统,为光栅编码器1提供电源(VCC,BAT)、控制时钟(MA)及接收光栅编码器1的数据(SLO),与点对点组网方式下接口完全一致。光栅编码器1为光栅编码器2提供电源(VCC,BAT)、控制时钟(MA)及接收光栅编码器2的数据(SLO),可以认为光栅编码器2为光栅编码器1的slave。从上述分析可以看出,除了最高一级的光栅编码器,其他光栅编码器不与master相连,且若新增一个光栅编码器级联,只需将其连接在最后一级光栅编码器的输出端,完全不改变其他光栅编码器的走线与连接,这就极大的方便了整个驱动系统的布局与走线。

4│通信过程

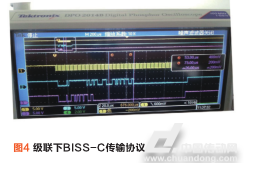

图4展示了BiSS-C级联光栅编码器的通信过程。Master为伺服驱动控制器,芯片为ActelIGLOO系列AGL600V5,256管脚。光栅编码器1为一33位多圈绝对式光栅编码器,光栅编码器2为17为单圈绝对式光栅编码器。Master每隔1ms读取一次数据。示波器抓取的光栅编码器静态数据如图4所示。黄色线为Master发出的控、制时钟(MA),蓝色线为光栅编码器1数据输出端口输出时序(SLO1),红色线为光栅编器2数据输出端口输出时序(SLO2)。从图4可以看出,在驱动器发出控制时钟后,光栅编码器1首先输出自身数据(33位数据,到a光标传输完成),接着传输接收到的光栅编码器2数据(17位,到b光标处传输完成),数据传输完成后一直拉低直到MA时钟取消。

5│结束语

BiSS-C协议通信速度快,通信效率高,支持线路时分复用,可全双工通讯,延时小且固定,极大简化了线延时补偿算法。BiSS-C采用多种CRC校验机制确保数据可靠,传感器数据与寄存器数据分开进行校验,使得BiSS-C传输更可靠,多达16位CRC足以应付绝大多数场合。BiSS-C协议多种组网方式极大丰富了其应用领域,其BUS级联组网方式因以下优势得以在工业机器人领域广泛被应用:

1、减少了主控系统接口数量;

2、降低了主控系统数据解析复杂度;

3、简单方便的组网方式降低布线难度,优化结构;

4、固定的线延时方便了控制器补偿设计。

由于上述优势BiSS-C绝对式级联光栅编码器级联解决方案在工业机器人领域的应用会越来越广泛。

文章来源:伺服与运动控制